Aceros Avanzados

Creusabro® 4800: tecnología avanzada en desgaste

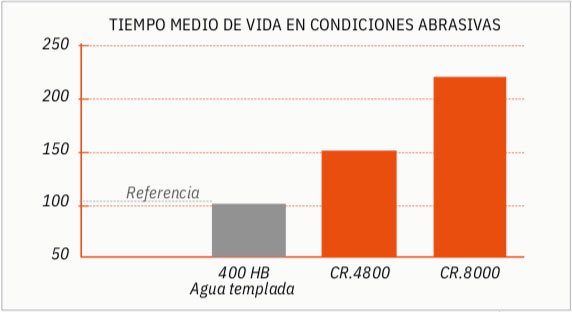

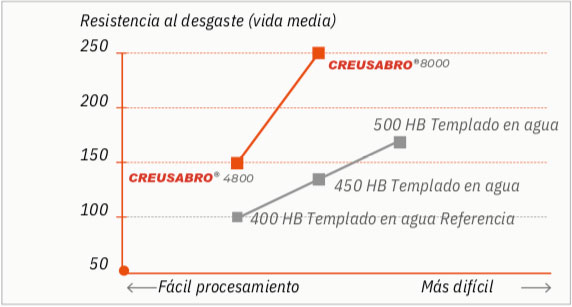

Creusabro® 4800 es un acero de alto rendimiento resistente al desgaste, que presenta una resistencia al desgaste un 50% superior a la del acero convencional 400HB templado en agua.

En lugar de basarse exclusivamente en un alto nivel de dureza, las propiedades de Creusabro® 4800 se mejoran como resultado de la combinación de un contenido de aleación enriquecido (cromo, níquel, molibdeno y titanio) y procedimientos de tratamiento térmico específicos. Creusabro® 4800 está diseñado para ofrecer la mejor optimización posible de una excepcional resistencia al desgaste y una trabajabilidad muy aceptable.

La dureza moderada de Creusabro® 4800 en el estado en que se entrega hace que las operaciones de procesamiento, como el corte, el mecanizado y la conformación, sean más fáciles y mucho mejores que las de los aceros ordinarios templados en agua.

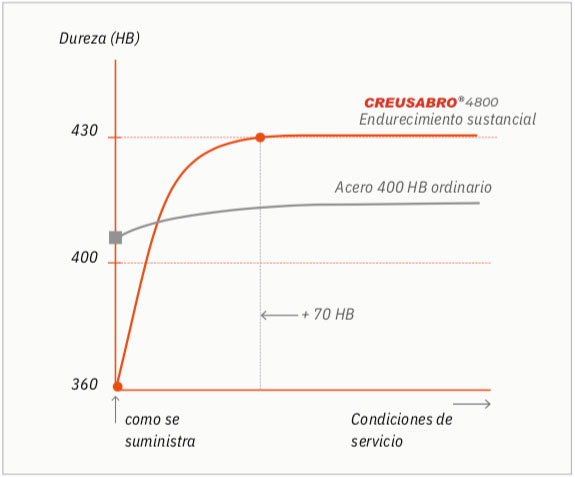

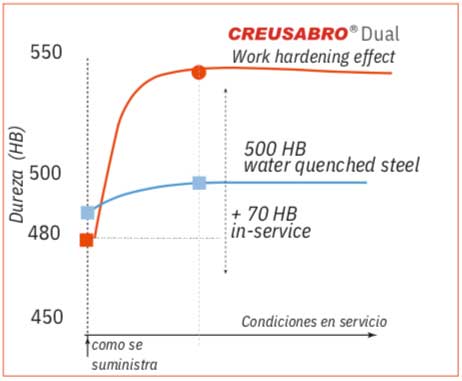

Cuando está en servicio, Creusabro® 4800 mejora fuertemente su resistencia al desgaste por un efecto de endurecimiento superficial de aproximadamente +70 HB bajo la acción de las deformaciones plásticas locales causadas por el impacto con las rocas o la presión de las partículas abrasivas. Creusabro® 4800 es ideal para aplicaciones en minas y canteras, industrias cementeras y siderúrgicas, obras públicas y maquinaria agrícola. Esta calidad es adecuada para todo tipo de abrasión, deslizamiento o impacto, en entornos secos o húmedos, incluso a temperaturas de funcionamiento de hasta 350 – 450°C.

PROPIEDADES

ESTANDARES

Creusabro® 4800 es un grado propio y exclusivo desarrollado por Industeel.

No existe ninguna norma de ingeniería para las placas destinadas a aplicaciones resistentes al desgaste.

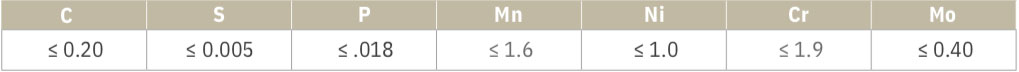

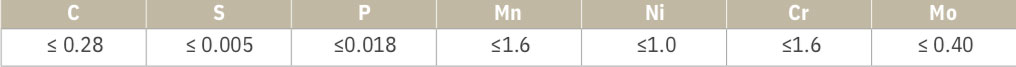

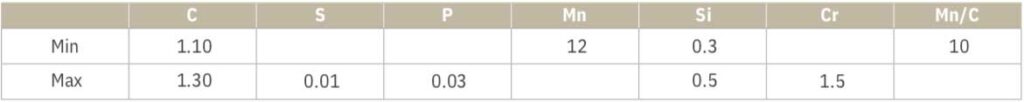

ANÁLISIS QUÍMICO – % DE PESO

Valores Máx.

PROPIEDADES MECANICAS

Valores indicativos.

Valores garantizados (según el suministro) Dureza 350 – 420 HB

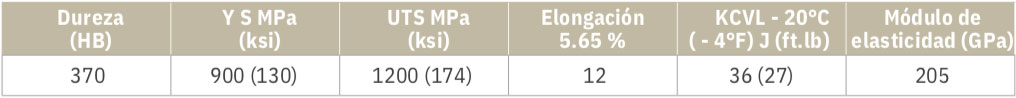

PROPIEDADES fisicas

Coeficiente de dilatación medio (x 10 – 6 .°C – 1 )

CONCEPTO METALÚRGICO

La resistencia a la abrasión no está asociada exclusivamente a la dureza del acero en el estado de suministro. También la composición química y la estructura metalúrgica influyen mucho en el rendimiento real en servicio. La composición química equilibrada y los procesos de fabricación aplicados a Creusabro® 4800 desarrollan una estructura metalúrgica que contribuye en gran medida a mejorar su resistencia al desgaste mediante los efectos que se describen a continuación:

Endurecimiento del trabajo en el servicio

Al entrar en servicio, Creusabro® 4800 presenta un endurecimiento superficial de aproximadamente 70 HB sea cual sea el nivel de tensión aplicado (impacto, presión….)

Retraso en la remoción de la astilla

Creusabro® 4800 tiene la ventaja de una mayor capacidad de deformación plástica causada por los impactos. Esta mayor ductilidad contribuye a retrasar el desprendimiento de virutas del acero por parte de las partículas abrasivas, garantizando así una tasa de desgaste más lenta (pérdida de peso) que en los aceros ordinarios templados en agua.

Dispersión fina de microcarburos

Distribución fina y homogénea de carburos de cromo, molibdeno y titanio. Estos carburos, de 1500 HV, 1800 HV y 3200 HV respectivamente, proporcionan al acero una mayor resistencia al desgaste.

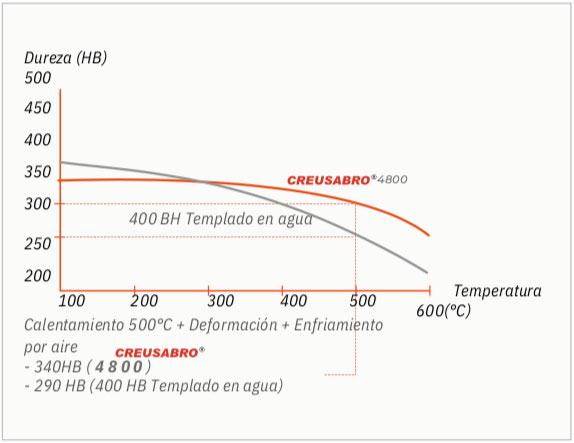

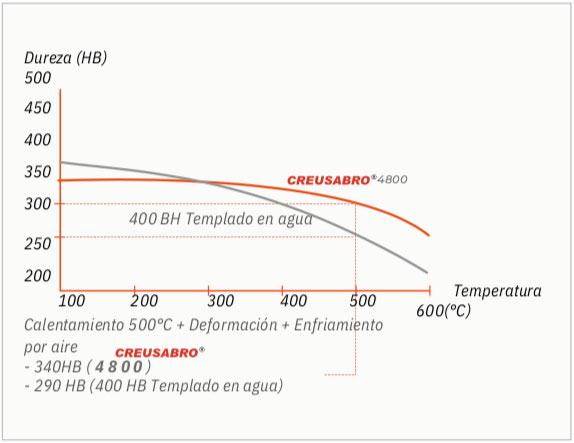

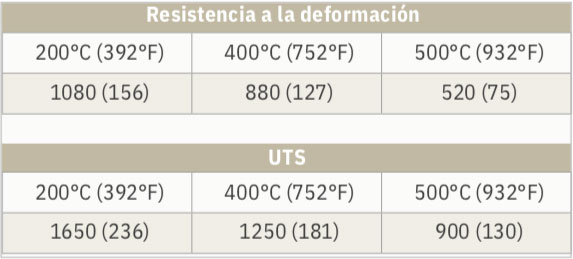

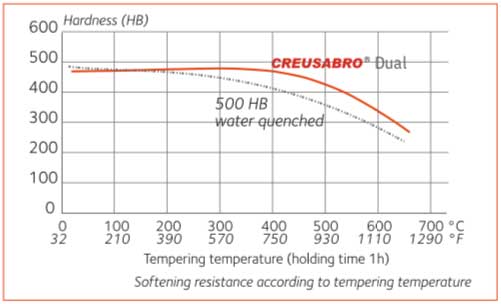

Propiedades de alta temperatura

La composición química de Creusabro 4800 y su contenido en cromo y molibdeno le confieren principalmente una gran resistencia al reblandecimiento en caliente, mucho mejor que la del acero 400 HB templado en agua.

Estas propiedades permiten procesar el acero en caliente a 450 – 500°C (840 – 930°F): conformación de chapas gruesas, por ejemplo, seguida de un enfriamiento lento sin inducir ninguna caída significativa de la dureza. La resistencia en caliente de Creusabro® 4800 permite su uso en entornos calientes donde las piezas se calientan hasta 350°C (660°F).

Vida útil

La composición química de Creusabro 4800 y su contenido en cromo y molibdeno le confieren principalmente una gran resistencia al reblandecimiento en caliente, mucho mejor que la del acero 400 HB templado en agua.

Creusabro® 4800 se beneficia del compromiso óptimo entre la resistencia al desgaste y la facilidad de procesamiento.

CONDICIONES DE entrega

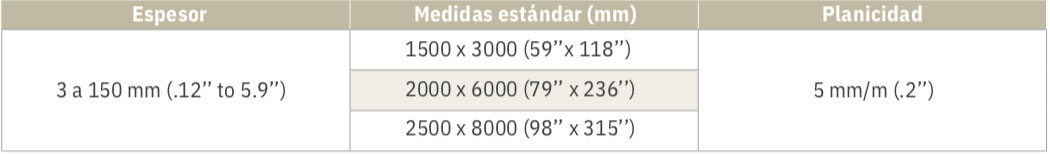

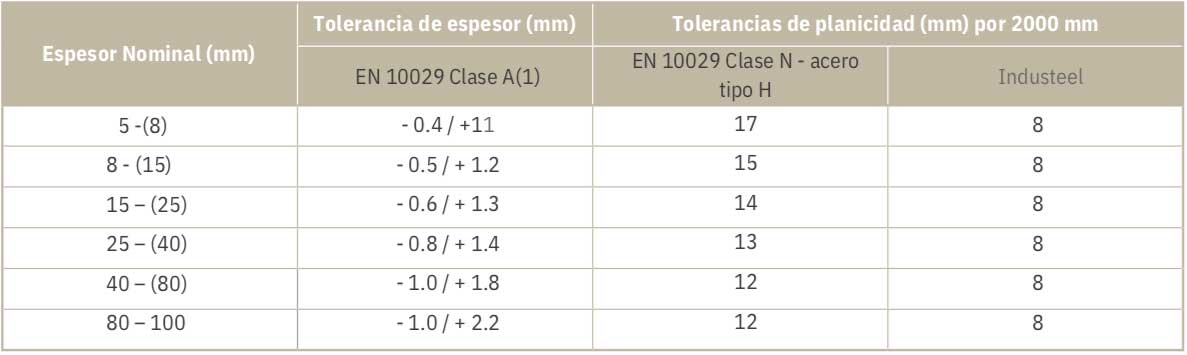

MEDIDAS – TOLERANCIAS

Otras dimensiones disponibles a petición.

PROCESAMIENTO DE PLACAS

Cortado

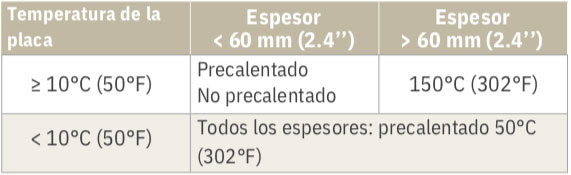

Se pueden utilizar todos los procesos térmicos clásicos (oxígeno – plasma – láser). Los procesos de plasma y láser se recomiendan especialmente para obtener una mayor precisión y aspecto de corte y para minimizar la extensión de la zona afectada por el calor (HAZ). Cualquiera que sea el proceso (térmico) utilizado, las siguientes condiciones son suficientes para evitar cualquier agrietamiento en frío:

También se puede utilizar el corte por chorro de agua.

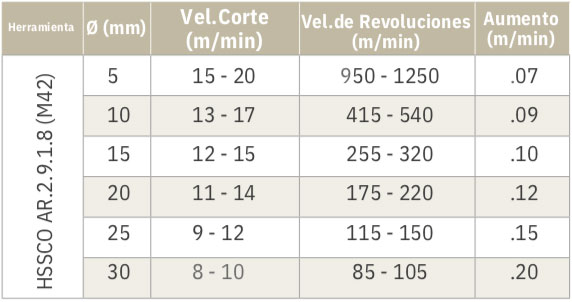

MACHINING

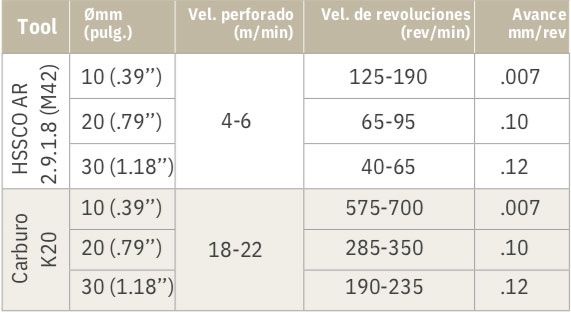

La perforación puede realizarse con herramientas de alta velocidad, tipo HSSCO. (ej. AR 2.9.1.8 según AFNOR, M42 según AISI) Lubricación con aceite soluble diluido al 20%.

Parámetros indicativos

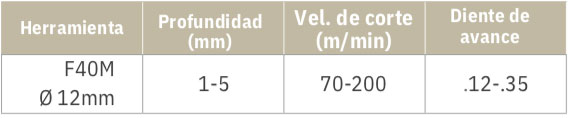

FRESADO

Puede hacerse con una herramienta de corte con plaquita F40m. Lubricación con aceite soluble.

formado

La conformación en frío de Creusabro® 4800 puede realizarse sin ningún problema cuando se cumplen las siguientes condiciones:

> No hay marcas ni arañazos en las zonas conformadas, principalmente en la cara externa.

> Biselado mediante el rectificado del ángulo del borde, especialmente en la piel extendida. Si es necesario, rectificado para eliminar las heterogeneidades de corte.

> Radio de curvatura interno mínimo (tabla siguiente). > Temperatura de la placa > 10°C (50°F).

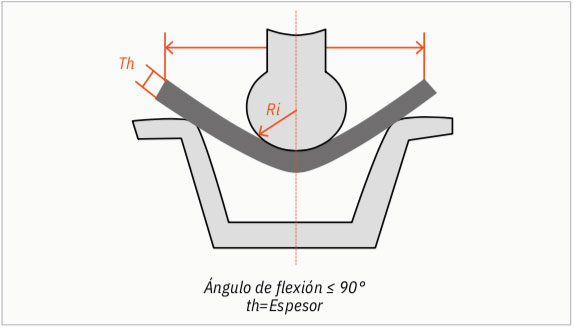

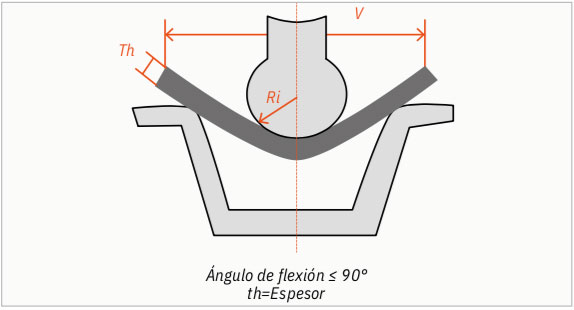

Doblado

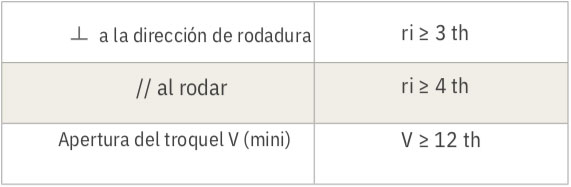

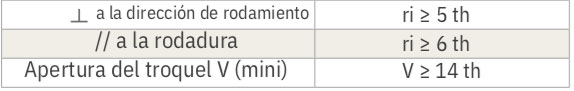

Radio de curvatura interno mínimo th=Espesor

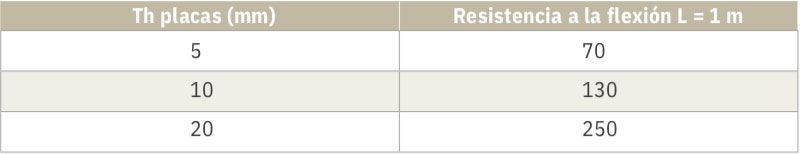

La fuerza de flexión depende del grosor de la chapa UTS, de la longitud de flexión y de la apertura de la matriz V. Valores indicativos, para una apertura de la matriz V = 12 (V de flexión)

Vuelve la tensión: permite un ángulo de flexión ajustado para compensar el efecto de retroceso del muelle. Ejemplo: para ri / th = 5, prevea una corrección angular de unos 10°.

Seguridad:Debido a la elevada energía elástica del acero, se recomienda no situarse delante de la máquina, sino al lado.

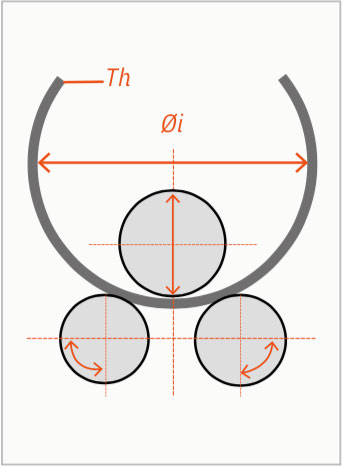

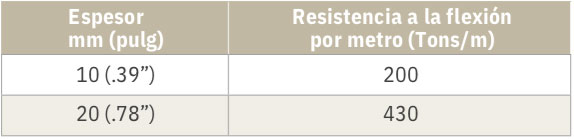

La laminación debe realizarse con las siguientes condiciones:

Øi ≥ 30a temperatura de la placa > 10°C (50°F). La fuerza necesaria para laminar una placa será aproximadamente el doble que la de un acero tipo S355.

Creusabro® 4800 se puede conformar en caliente a una temperatura de 450 – 500°C (840 – 930°F) sin ningún otro tratamiento térmico. A esta temperatura, la fuerza necesaria para deformar la placa será menor que a temperatura ambiente, y la capacidad de deformación del acero será mayor (menor radio de conformación).

Es posible conformar en caliente una placa Creusabro® 4800 de espesor ≤ 20 mm (.78″) dentro del rango de temperatura de 870 – 1000°C (1600 – 1830°F) seguido de un enfriamiento por aire sin afectar las propiedades del acero. Este proceso es particularmente interesante para reducir las fuerzas de flexión / laminación y aumentar la capacidad de deformación del acero.

SOLDADO

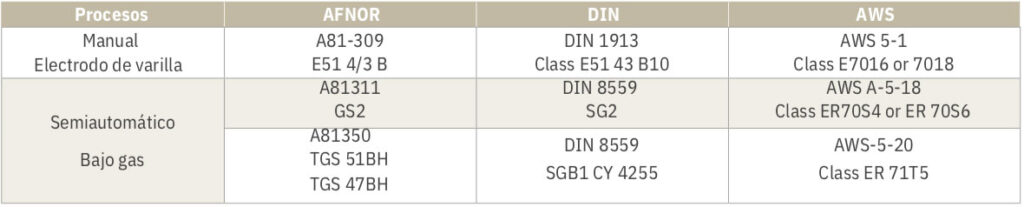

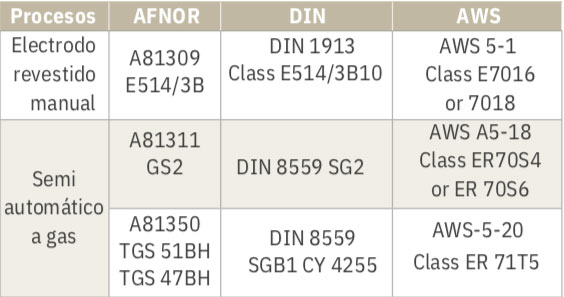

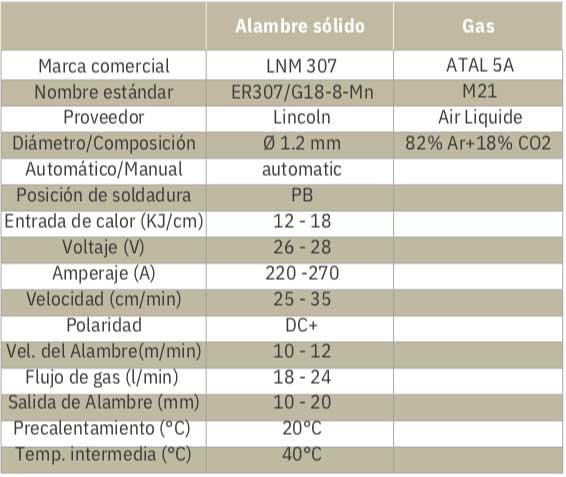

Creusabro® 4800 (ISO/TR 15608 clase 3.3) puede soldarse mediante todos los procesos de soldadura tradicionales: manual, semiautomático bajo gas, automático bajo fundentes. Para las soldaduras no expuestas al desgaste, se pueden utilizar los siguientes productos de soldadura.

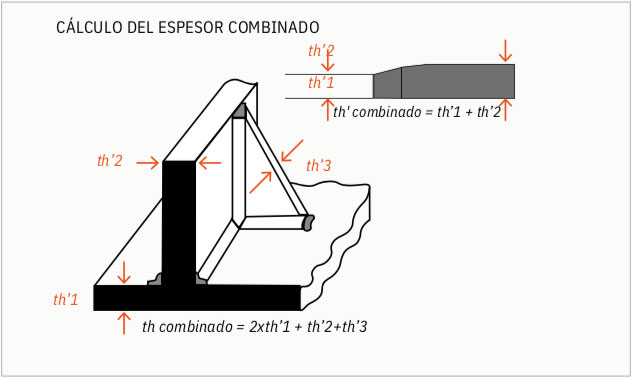

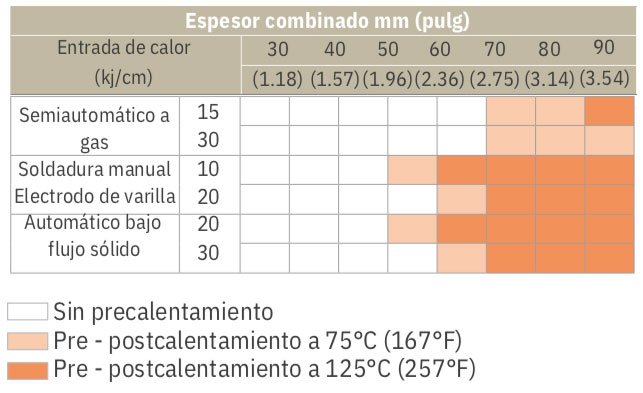

Para las soldaduras expuestas al desgaste, solicite asesoramiento sobre la elección de los productos de soldadura y los procesos y parámetros. La zona soldada debe estar libre de grasa, agua, óxidos… Como mejor práctica, recomendamos un precalentamiento mínimo de 120°C (250°F) para asegurar que la unión esté seca. Los electrodos y el fundente se calentarán de acuerdo con las recomendaciones del proveedor. Las siguientes condiciones de precalentamiento pueden utilizarse cuando se suelda en un entorno seco controlado y siempre que la junta de soldadura no esté sometida a una tensión excesiva.

Aplicaciones

> Canteras – Obras públicas: Cuchillas, Cubiertas de cangilones, refuerzos laterales de trituradoras, cribas, cuerpos de dumper y trommels…

> Minas: Equipos de extracción, transportadores de fondo, tolvas, transportadores helicoidales de gravedad y transportadores de gravedad y de tornillo, contenedores, ventiladores, placas de descarga…

> Plantas de cemento: Cucharas de excavadoras de ruedas, escudo lateral de la trituradora, tolvas de clinker, cangilones, ventiladores, separadores de polvo, ensacadoras…

>Plantas de acero: Placas de guiado, tolvas, rampas, placas de descarga, contenedores de chatarra/cajas de cajas…

Creusabro® 8000: un acero de alto rendimiento resistente al desgaste y al impacto

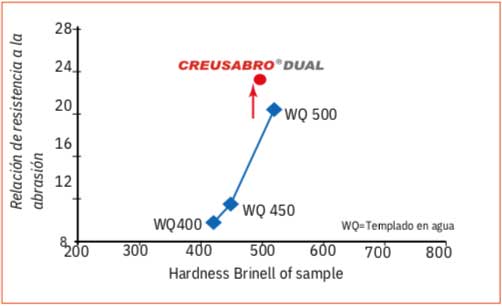

Creusabro® 8000 es un acero de alto rendimiento resistente al desgaste, que presenta una resistencia al desgaste un 50% superior a la del acero convencional 500HB templado en agua, combinada con una excelente soldabilidad y una trabajabilidad muy aceptable.

En lugar de basarse exclusivamente en un alto nivel de dureza, las propiedades de Creusabro® 8000 se mejoran como resultado de la combinación de un contenido de aleación enriquecido (cromo, níquel, molibdeno y titanio) y de procedimientos específicos de tratamiento térmico.

La dureza moderada de Creusabro® 8000 en el estado en que se entrega hace que las operaciones de procesamiento como el corte, el mecanizado y la conformación sean más fáciles y mucho mejores que las de los aceros ordinarios templados en agua.

Cuando está en servicio, Creusabro® 8000 mejora fuertemente su resistencia al desgaste por un efecto de endurecimiento superficial de aproximadamente +70 HB bajo la acción de las deformaciones plásticas locales causadas por el impacto con las rocas o la presión de las partículas abrasivas. Creusabro® 8000 es ideal para aplicaciones en minas y canteras, industrias cementeras y siderúrgicas, obras públicas y maquinaria agrícola. En las industrias más duras, como la minería y el movimiento de tierras, la mayor resistencia al desgaste y a la abrasión por impacto se traduce en una mayor vida útil de las piezas de desgaste y los componentes fabricados con Creusabro® 8000 frente a los aceros convencionales templados en agua. Como resultado, se consiguen importantes beneficios de ahorro en los presupuestos de mantenimiento de las plantas.

Este grado es adecuado para todo tipo de abrasión, deslizamiento o impacto, en entornos secos o húmedos, incluyendo temperaturas de funcionamiento de hasta 350-450°C.

PROPIEDADES

ESTANDARES

Creusabro® 8000 es un grado propio y exclusivo desarrollado por Industeel.

No existe ninguna norma de ingeniería para las placas destinadas a aplicaciones resistentes al desgaste.

ANÁLISIS QUÍMICO – % DE PESO

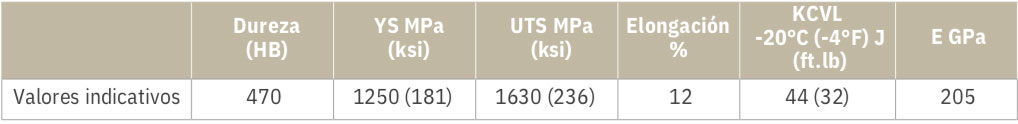

PROPIEDADES MECANICAS

Valores indicativos.

Valores garantizados (según el suministro) Dureza 430-500 HB

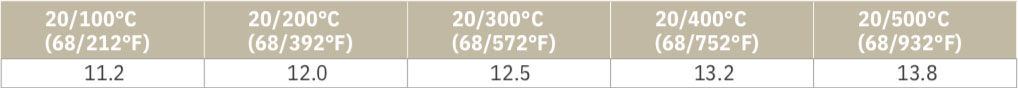

PROPIEDADES fisicas

Densidad a +20°C (68°F) = 7.85kg/dm3 Coeficiente de dilatación – media (10-6/°C)

CONCEPTO METALÚRGICO

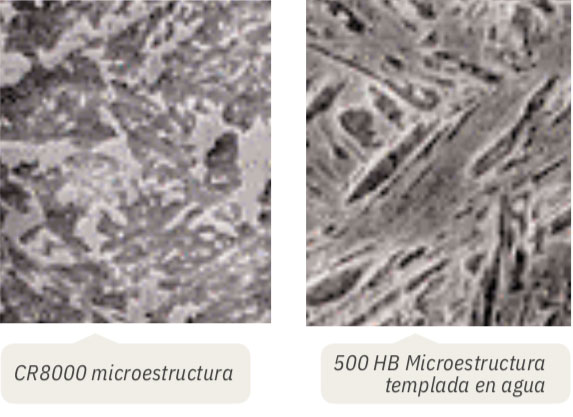

La resistencia al desgaste no sólo depende de la dureza del acero en el estado en que se entrega, sino también de otras propiedades, como la resistencia a las grietas, el endurecimiento por deformación, la resistencia, la ductilidad, la resistencia al ablandamiento, etc. El rendimiento en servicio de un determinado acero resistente al desgaste está fuertemente influenciado por la microestructura obtenida tras el tratamiento térmico. En el caso de Creusabro® 8000, la mejora significativa de la resistencia al desgaste en servicio se debe principalmente a las siguientes propiedades:

: Transformación inducida por plasticidad

Debido a que su estructura inicial no es totalmente martensítica (una mezcla de martensita, bainita y austenita retenida), Creusabro® 8000 tiene la capacidad de endurecerse por trabajo cuando se somete a una deformación plástica local en servicio. La deformación plástica induce un fenómeno de endurecimiento superficial mediante la transformación de la austenita retenida en martensita fresca y muy dura, mientras que el material sigue siendo dúctil por debajo, lo que lo convierte en un material muy eficaz para soportar tanto la abrasión como los impactos fuertes en servicio.

Además, la superductilidad de la austenita retenida contribuye a mejorar la vida útil en servicio al permitir un mayor microcizallamiento y retrasar así el desgarro final de las partículas metálicas de la superficie del material expuesto al abrasivo.

Dispersión fina de microcarburos

La fina microestructura de Creusabro® 8000 es el resultado de una composición química específica combinada con una velocidad de enfriamiento controlada. Dicha microestructura difiere de la estructura laminar acicular rugosa que es típica de los aceros totalmente martensíticos (aceros convencionales de 500 HB templados en agua). Además, la dispersión fina y homogénea de los microcarburos contribuye significativamente a mejorar el refuerzo de la matriz, mejorando la resistencia al desgaste por deslizamiento en servicio.

Propiedades de alta temperatura

La composición química de Creusabro®8000, y especialmente el contenido de cromo, molibdeno y titanio, confiere al material una gran resistencia al reblandecimiento. Esta cualidad permite utilizar Creusabro®8000 en condiciones de servicio en caliente, a un máximo de 450°C (840°F) mientras que los aceros convencionales 500 HB templados en agua están limitados a 250°C (480°F). También es posible procesar el acero a alta temperatura 500-550°C (930-1020°F) (conformación en caliente: doblado, laminado) seguido de un lento enfriamiento por aire sin que se produzca una caída significativa de la dureza (alrededor de 30-50 HB).

Vida útil

Sean cuales sean las condiciones de servicio, el original concepto metalúrgico de Creusabro® 8000 confiere al material una mejora de sus prestaciones en términos de resistencia al desgaste y trabajabilidad, en comparación con otros aceros convencionales de 500 HB templados en agua. Creusabro® 8000 es especialmente adecuado para aplicaciones extremas, cuando se combinan condiciones de abrasión severa con impactos enormes, calor o corrosión moderada.

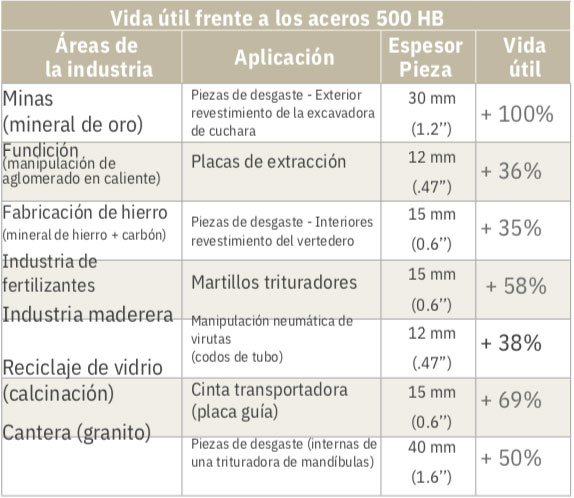

Pruebas de campo

Se han realizado muchas pruebas en diferentes áreas de la industria que confirman el alto rendimiento de Creusabro® 8000 en comparación con los aceros 500 HB templados en agua.

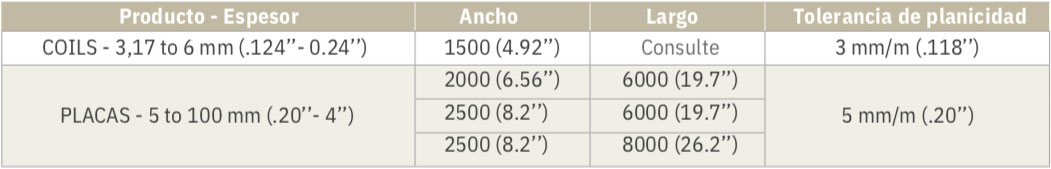

CONDICIONES DE entrega

TAMAÑOS – TOLERANCIAS

Otras dimensiones disponibles a petición.

PROCESAMIENTO DE PLACAS

Cortado

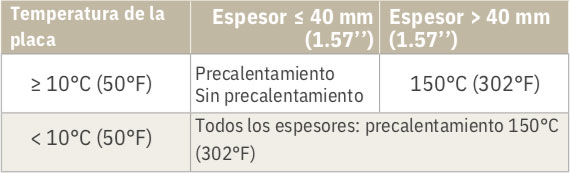

Pueden utilizarse todos los procesos térmicos clásicos (oxígeno-plasma-láser). Se recomiendan especialmente los procesos de plasma y láser, para obtener una mayor precisión y aspecto de corte y para minimizar la extensión de la Zona Afectada por el Calor (ZAC). Cualquiera que sea el proceso (térmico) utilizado, las siguientes condiciones son suficientes para evitar cualquier agrietamiento en frío:

También se puede utilizar el corte por chorro de agua. No se recomienda el cizallamiento de chapas finas

MACHINING

El fresado se realizará con aceros rápidos tipo HSSCO (por ejemplo, AR 2.9.1.8. según AFNOR, M42 según AISI) con mango cónico. Las brocas con punta de carburo (K10 o K20 según ISO) y eventualmente recubiertas (TiN) mejorarán significativamente el rendimiento del taladrado en caso de mediana y gran producción.

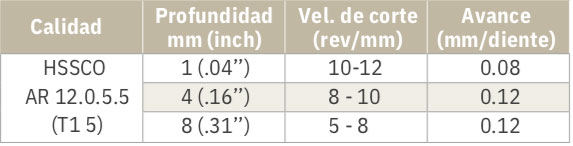

FRESADO

Se realizará con herramientas HSSCO (AR.6.5.2.5. según AFNOR, M35 según AISI o AR.12.0.5.5/T15). Se obtendrá una mayor eficacia con las puntas de metal duro P10/P30 (desbaste) o K10/K20 (acabado).

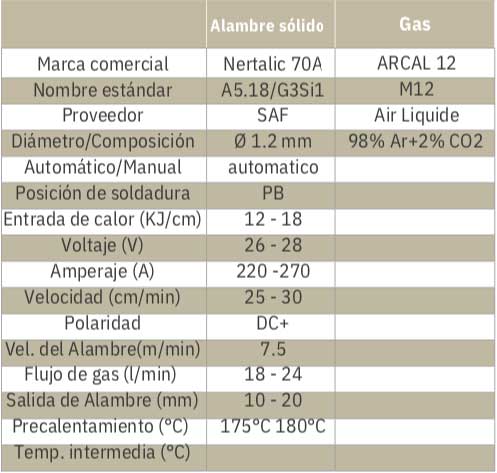

SOLDADO

Creusabro® 8000 (ISO/TR 15608 clase 3.3) puede soldarse con todos los procesos clásicos: manual, semiautomático bajo protección de gas, automático bajo fundente. Para las soldaduras no sometidas a desgaste, se pueden utilizar los siguientes productos de soldadura:

Para las soldaduras expuestas al desgaste, solicite asesoramiento sobre la elección de los productos de soldadura y los procesos y parámetros. La zona soldada debe estar libre de grasa, agua, óxidos… Como mejor práctica, recomendamos un precalentamiento mínimo de 120°C (250°F) para asegurar que la unión esté seca. Los electrodos y el fundente se calentarán de acuerdo con las recomendaciones del proveedor. Las siguientes condiciones de precalentamiento pueden utilizarse cuando se suelda en un entorno seco controlado y siempre que la junta de soldadura no esté sometida a una tensión excesiva.

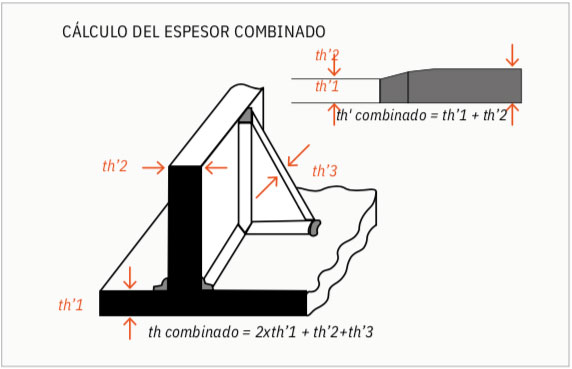

formado

La conformación en frío puede realizarse en las siguientes condiciones adecuadas:

> preparación de los bordes mediante el esmerilado para eliminar la llama heterogeneidades de corte

> radio mínimo de curvatura interna (tabla siguiente)

> temperatura de la placa a 10°C (50°F) como mínimo.

Radio de curvatura interno (mín.) th=espesor

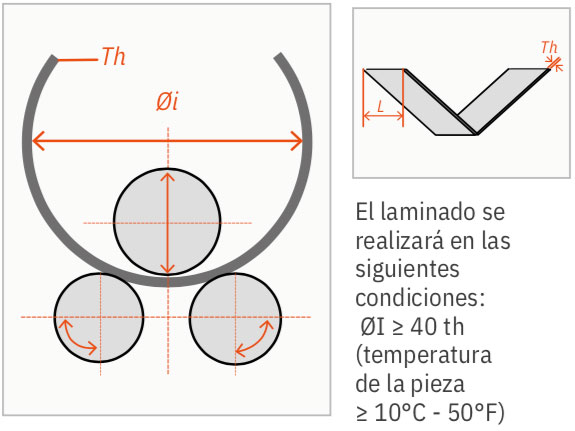

De acuerdo con los parámetros anteriores, la resistencia a la flexión depende de la longitud de flexión, el grosor, la apertura de la matriz…

En la tabla siguiente se indica la potencia de flexión necesaria para una apertura de matriz de 14 veces el grosor.

Aplicaciones

Creusabro® 8000 puede utilizarse con éxito en una amplia gama de aplicaciones, como por ejemplo:

>Revestimientos de cubos para excavadoras, palas, cargadoras, dozer, …

> Bordes de corte, refuerzos… para diferentes tipos de cubos

> Cubiertas de carrocería de camión

> Piezas de desgaste para trituradoras primarias y secundarias

> Cubiertas para alimentadores vibratorios > Cubiertas de tolva

> Pantallas

> Trommels

> Codos de tubería

> Ciclones

> Deflectores

> Cubiertas de molino (molino SAG)

> Herramientas de demolición (reciclaje) > Tubos de dragado

> Cubiertas de palas para ventiladores de gran potenci

Creusabro® M - Placa de acero laminado en caliente al manganeso austenítico 12- 14%Mn

Creusabro® M es la auténtica placa laminada en caliente de acero austenítico al manganeso de grano fino 12-14%Mn (acero Hadfield).

El acero austenítico al manganeso con 12-14% de Mn muestra una extraordinaria capacidad de endurecimiento bajo tensión reconocida durante mucho tiempo. Tal y como se suministra, Creusabro® M presenta una dureza moderada de 180 a 240 HB combinada con una elevada ductilidad y capacidad de absorción de energía de impacto. Cuando se expone a altas cargas de presión o de impacto en servicio, Creusabro® M se endurece considerablemente en su superficie hasta 600 HB, sin dejar de ser quebradizo en la masa.

Como resultado, Creusabro® M presenta una alta resistencia al desgaste abrasivo, cuando las condiciones externas provocan un amplio endurecimiento por trabajo de la superficie del componente de desgaste. Creusabro® M ha encontrado muchas aplicaciones en equipos de trituración y movimiento de tierras, en ferrocarriles y en la industria del granallado.

La segunda propiedad esencial es que Creusabro® M es un acero no magnético.

estandares

Creusabro® M es una calidad propia y una marca registrada desarrollada por Industeel. No existe ninguna norma de producto para las placas laminadas en caliente (forjadas) de acero austenítico al manganeso destinadas a aplicaciones resistentes al desgaste. Los nombres alternativos de este acero son las aproximaciones más cercanas según las diferentes designaciones de grado de acero* o normas de producto de fundición.

ANÁLISIS QUÍMICO (VALORES INDICATIVOS PESO %)

Propiedades

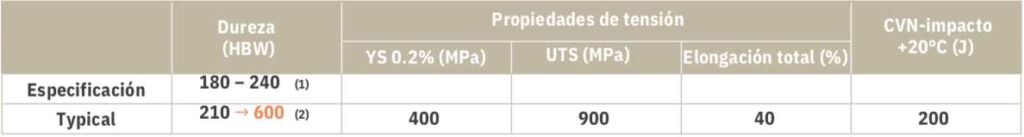

PROPIEDADES MECÁNICAS

(1) Tal como se entrega después del enfriamiento (940-1000°C, 1724-1832°F); según la especificación UIC 893 a petición.

(2) Dureza de la superficie después del endurecimiento por trabajo.

ALTA RESISTENCIA AL DESGASTE

La extraordinaria capacidad de endurecimiento por deformación del acero austenítico al manganeso 12- 14%Mn está reconocida desde hace tiempo. Cuando se expone a altas presiones o cargas de impacto en servicio, el acero Creusabro® M se endurece considerablemente en su superficie hasta 600 HB.

El endurecimiento por trabajo de la capa superficial se produce rápidamente se produce rápidamente y se rejuvenece continuamente por la alta presión o cargas de impacto en servicio.

Para componentes o aplicaciones específicas, se puede considerar un endurecimiento superficial explosivo. endurecimiento superficial explosivo.

RESISTENCIA EXCEPCIONAL A LAS GRIETAS

Con energías de impacto CVN muy superiores a 100 J y sin transición dúctil-frágil, Creusabro® M mantiene la buena tenacidad necesaria para los componentes clave que operan en entornos difíciles

Si se produce un agrietamiento de la capa superficial endurecida por el trabajo la propagación de la grieta sería rápidamente impedida por

el núcleo más resistente.

Con una relación entre la resistencia a la tracción y el límite elástico («yield de fluencia») superior a 2, las piezas y componentes fabricados con Creusabro® M pueden transferir rápidamente las tensiones excepcionales de los choques externos y evitar eficazmente los daños en las piezas, prevenir daños en las piezas.

ESTRUCTURA FINA LAMINADA EN CALIENTE

El acero austenítico al manganeso es probablemente más utilizado en fundición pero, debido a su estructura de grano fino y a su microestructura prácticamente libre de defectos (porosidades, grietas, inclusiones…) en comparación con las formas de fundición, el acero laminado en caliente Creusabro® M tiene una mayor resistencia a los fallos repentinos o a las grietas por fatiga que podrían provocar la destrucción de las piezas estructurales durante el funcionamiento de la maquinaria y los equipos.

RESISTENCIA AL ROZAMIENTO / AUTOLUBRICACIÓN

Otra característica única y original del acero al manganeso austenítico son sus propiedades autolubricantes. Por ejemplo, los componentes clave de los vagones de ferrocarril, los pernos y los casquillos de conexión de las palas mineras hechos de Creusabro® M no necesitan añadir aceite.

MAGNETIC PROPERTIES

La segunda propiedad esencial es que el acero de alto manganeso, tras un tratamiento térmico adecuado, es un acero no magnético.

PROPIEDADES A ALTA TEMPERATURA

La calidad no es adecuada para temperaturas de funcionamiento continuo superiores a 300°C. La exposición a temperaturas más elevadas conduce a la fragilidad por precipitación de carburos. En el rango de temperaturas de 450 a 750°C, la fragilidad se produce después de unos pocos minutos.

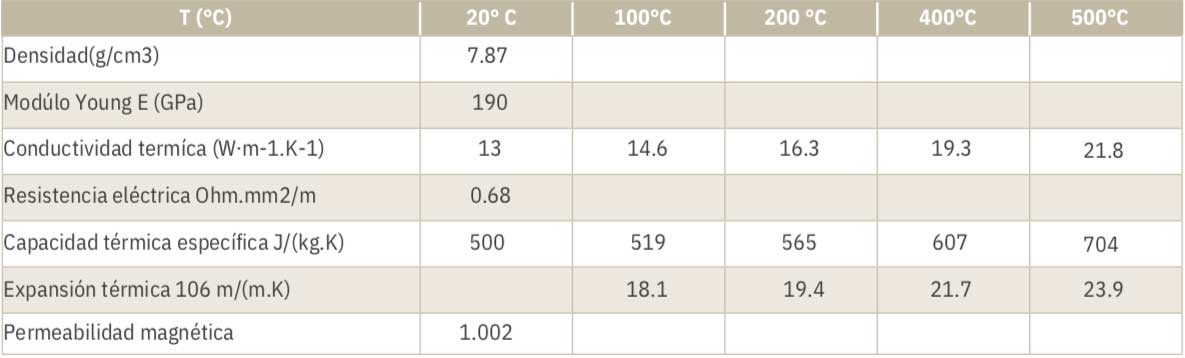

Propiedades Físicas

Los valores de las propiedades que figuran a continuación se refieren al acero al manganeso de Hadfield en el estado de tratamiento térmico adecuado. Notas: La dilatación térmica del acero al manganeso es de 1,5 a 2 veces la del acero al carbono de baja aleación La conductividad térmica del acero al manganeso es aproximadamente 3 veces menor que la del acero al carbono de baja aleación.

Notas: La dilatación térmica del acero al manganeso es de 1,5 a 2 veces la del acero al carbono de baja aleación La conductividad térmica del acero al manganeso es aproximadamente 3 veces menor que la del acero al carbono de baja aleación. Condiciones de entrega

Creusabro® M se produce en horno de arco eléctrico, se refina en cuchara y se desgasifica al vacío. Creusabro® M se suministra en en el estado «as-quenched». Este tratamiento térmico final (recocido por disolución seguido de enfriamiento) garantiza una microestructura prácticamente libre de carburos que proporciona las propiedades características del acero Hadfield.

A pesar de todo el cuidado puesto durante la fabricación para evitar la descarburación de la superficie, una capa superficial de aproximadamente 0,2 mm dependiendo del grosor, podría estar presente en el estado de entrega.

Notas: La dilatación térmica del acero al manganeso es de 1,5 a 2 veces la del acero al carbono de baja aleación La conductividad térmica del acero al manganeso es aproximadamente 3 veces menor que la del acero al carbono de baja aleación.

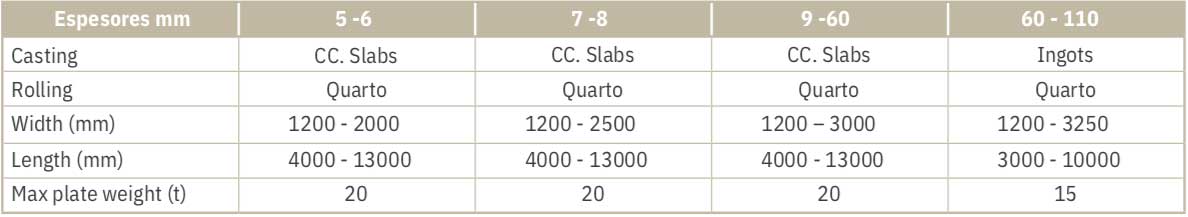

PROGRAMA DIMENSIONAL

La gama de espesores de Creusabro® M va de 5 a 110 mm.

Tolerancias de fabricación

La gama de espesores de Creusabro® M va de 5 a 110 mm.

Dimensiones y forma

A menos que se especifique lo contrario, las tolerancias de las dimensiones y la forma se determinan según la norma EN 10029. También hay disponibles tolerancias de fabricación más estrictas para la planicidad, según la tabla siguiente.

(1) Si se requieren tolerancias de clase B, C , D o específicas, se indicará en el momento de la consulta y el pedido. (2) Tras el acuerdo previo en el momento de la consulta y el pedido.

Superficie

Las placas Creusabro® M se suministran de acuerdo con la norma EN 10163-2 Clase A, Subclase 1. La placa puede ser suministrarse con superficie granallada.

Procesamiento de placas

La calidad se procesa por los métodos habituales teniendo en cuenta su aptitud para el endurecimiento por deformación, su elevado coeficiente de dilatación y su baja conductividad térmica.

El corte térmico es posible utilizando oxiacetileno con técnicas de conformación, de plegado con freno de prensa o de laminación, la adición de polvo de hierro o la mejora mediante plasma o láser es fácil a temperatura ambiente. Evitar el conformado directamente sobre corte que dan como resultado una calidad de corte más limpia.zonas previamente endurecidas por el trabajo, (por ejemplo, bordes cortados), realizar el rectificado de estas zonas.

Cortes, se pueden realizar fácilmente con máquinas suficientemente potentes y cuchillas recién afiladas. Cuando es necesario el corte cruzado, se requiere un afilado local intermedio en los bordes (ya endurecidos por el trabajo).

Fresado con herramientas de acero rápido carburado de tipo HSSCO (grado AISI M42) o herramientas con punta de carburo (grado ISO K10) combinadas con grandes profundidades de corte producen los mejores resultados. Durante el mecanizado de manganeso, es importante eliminar continuamente la zona endurecida por el trabajo con el siguiente corte. Un fuerte de sujeción, herramientas afiladas y una máquina rígida son necesarios para soportar las elevadas fuerzas de corte y evitar cualquier vibraciones.

Taladrado con brocas de acero de alto grado de aleación de cobalto súper carburado de aleación de cobalto súpercarbono de tipo HSSCO (grado AFNOR 2-9-1-8, grado AISI grado M42), con forma reforzada, ángulo de punta de 130°, giro largo, baja velocidad de corte (2-3 m/min.), alto avance, lubricación con aceites solubles.

Soldadura utilizando procedimientos estándar se llevará a cabo teniendo en cuenta: el alto coeficiente de expansión, la baja conductividad térmica, el riesgo de precipitación de carburo por encima de 300°C (572°F).

Para evitar la fragilidad del metal base, la soldadura se realiza sin precalentamiento, con un bajo aporte de calor E < 20 KJ/cm y una temperatura entre pasadas inferior a 100°C con refrigeración por agua, si es necesario, entre cada pasada.

Para soldaduras heterogéneas (práctica más común):

-Para la soldadura manual por arco, los rellenos típicos recomendados son 18Cr8Ni6Mn o 20Cr10Ni3Mo

(clase A5.4E307 o 5.4E308Mo según AWS).

-Para la soldadura semiautomática bajo gas, se utiliza el mismo tipo de depósito se utiliza en alambre macizo – clase A5.2ER 307 o A5.9ER 308 Mo según AWS o en alambre revestido – clase A5.22E 307T o A5.22E 308 Mo T según AWS

-Para las soldaduras homogéneas, el típico 13Mn3NiMo (clase A5.13E FeMn según AWS) es un metal de aportación de endurecimiento adecuado para la soldadura manual. Para la soldadura semiautomática soldadura semiautomática, alambre revestido de composición similar, con o sin gas de protección.

Aplicaciones

Creusabro® M es adecuado para aplicaciones que impliquen desgaste por impacto o presión, incluyendo bajas temperaturas de funcionamiento de hasta -60°C.

Debido a su alta resistencia tanto a las cargas de impacto como al desgaste abrasivo, Creusabro® M ha encontrado muchas aplicaciones en equipos de trituración y movimiento de tierras, en ferrocarriles y en la industria del granallado.

Por ello, en aplicaciones exigentes, como la trituración primaria de roca, se utilizan ampliamente los aceros austeníticos al manganeso. El componente componente nunca se vuelve quebradizo. Debido a su estructura forjada, Creusabro® M ofrece propiedades mejoradas en comparación con las piezas estándar de fundición de Mn.

Ejemplos de placas de desgaste de manganeso (X120Mn12) para armarios de granallado.

Ejemplos de placas de desgaste de manganeso para bogies de vagones.

Creusabro®Dual Acero de alto rendimiento resistente al desgaste

Creusabro®Dual es un acero avanzado resistente a la abrasión con un alto contenido de titanio (0,6%). Esta innovadora calidad se destina principalmente a condiciones de desgaste por deslizamiento severo en aplicaciones en las que tradicionalmente se utilizan aceros convencionales templados en agua (500HB, 550HB), placas superpuestas o piezas de fundición dura.

Basado en el inigualable concepto metalúrgico de Creusabro®8000, Creusabro®Dual se produce exclusivamente mediante el temple en aceite, que reduce el nivel de las tensiones residuales encontradas en la chapa tras el tratamiento térmico.

La excelente resistencia al desgaste contra la abrasión severa combinada con una alta carga de ciclos de impacto se debe principalmente a la contribución de los siguientes fenómenos de endurecimiento:

-Una precipitación homogénea de carburos de titanio primarios extraduros en la matriz de acero, lo que conduce a una mejora significativa de la resistencia al desgaste por deslizamiento en condiciones de servicio extremas servicio extremo.

– Un endurecimiento superficial obtenido por una capacidad de endurecimiento por trabajo muy eficiente en servicio, gobernado por un fenómeno metalúrgico llamado efecto TRIP (Transformación Inducida por Plasticidad).

– Además de una alta resistencia a la abrasión por rectificación de tensiones, la capacidad de conformación también se mantiene y permite el procesamiento de piezas curvas (Img 1, Img 2 : Creusabro®Dual , 2000x300x10mm, Rint=1000mm)

Con una resistencia a la abrasión tan elevada, combinada con una alta resistencia al agrietamiento en servicio, Creusabro®Dual no tiene competidores.

PROPIEDADES

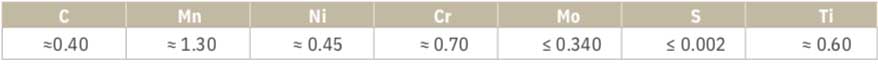

ANÁLISIS QUÍMICO (VALORES INDICATIVOS PESO %)

PROPIEDADES MECÁNICAS (VALORES INDICATIVOS TAL COMO SE ENTREGAN)

Dureza ≈ 450/490 HB (valor típico)

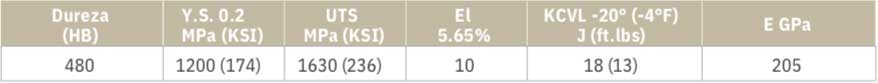

propiedades físicas

Coeficiente de dilatación – (10-6/°C-1)

Densidad de +20°C (68°F) : 7.85 kg/dm3

Concepto Metalúrgico

La resistencia al desgaste no sólo depende de la dureza del acero en el estado de entrega, sino también de otras propiedades, como la resistencia a las grietas, el efecto de endurecimiento por trabajo, la fuerza, la ductilidad, la resistencia al ablandamiento, etc.

El rendimiento en servicio de un determinado acero resistente al desgaste está fuertemente influenciado por la microestructura obtenida tras el tratamiento térmico.

En el caso de Creusabro®Dual, la mejora significativa de la resistencia al desgaste en servicio se debe principalmente a las siguientes propiedades:

«Efecto TRIP»: Transformación inducida por plasticidad. Debido a su estructura multifásica (una mezcla ajustada de martensita, bainita y austenita retenida), Creusabro®- Dual tiene la capacidad de endurecerse por trabajo cuando se somete a una deformación plástica local en servicio. La deformación plástica induce un fenómeno de endurecimiento superficial mediante la transformación de la austenita retenida en martenita fresca y muy dura, mientras que el material sigue siendo dúctil por debajo, lo que lo hace más eficaz para soportar tanto la abrasión por deslizamiento como los fuertes impactos en servicio.

Además, la superductilidad de la austenita retenida contribuye a mejorar la vida útil en servicio al permitir una mayor microcortadura y retrasar así el desgarro final de las partículas metálicas de la superficie del material expuesto al el abrasivo.

En las calidades Creusabro®, los granos de austenita retenidos revelados mediante el grabado reactivo de Klemm aparecen en blanco.

Cuando se somete a una deformación plástica en servicio (impacto o alta presión), Creusabro®Dual se beneficia de un endurecimiento superficial de unos 70 HB, En esta microestructura típica de un endurecimiento superficial de unos 70HB, sea cual sea el nivel de deformación aplicado.

Carburos de titanio

La extrema resistencia a la abrasión frente a los aceros convencionales resistentes al desgaste (500HB, 550HB…) se consigue gracias a la presencia de los carburos de titanio primarios que se precipitan durante la primera etapa de la solidificación (ya presentes en los semiproductos, planchas o lingotes, antes del laminado y el tratamiento térmico). Estos carburos de titanio presentan una dureza media de 3000HV (dureza Vickers) y, por tanto, crean numerosos puntos duros en la matriz de acero, como la grava triturada en el hormigón.

Carburos de titanio primarios de extrema dureza incrustados homogéneamente en la matriz de acero.

Propiedades de temperatura

La composición química de Creusabro®Dual, y en especial el contenido de cromo, molibdeno y gran cantidad de titanio, confieren al material una gran resistencia al reblandecimiento. Esta propiedad permite utilizar Creusabro®Dual en condiciones de servicio en caliente, a un máximo de 450°C (840°F) mientras que los aceros convencionales 500 HB templados en agua están limitados a 250°C (480°F).

Vida útil

Sean cuales sean las condiciones de servicio, el original concepto metalúrgico de Creusabro®Dual proporciona al material una mejora de sus prestaciones en términos de resistencia al desgaste y capacidad de proceso, en comparación con otros aceros convencionales de 500 HB templados en agua, especialmente para aplicaciones extremas, en las que se combinan condiciones de abrasión severa con enormes impactos, calor o corrosión moderada.

Procesamientos

Corte

Se pueden utilizar todos los procesos térmicos clásicos (gas- plasma-láser). Se recomiendan especialmente los procesos de chorro de agua o láser. Proporcionan una mayor precisión y aspecto de corte y evitan o reducen la zona afectada por el calor (HAZ).

Para el corte por llama o plasma, se recomienda un precalentamiento a 150 °C – 302 °F a partir de 35 mm

Soldadura

Creusabro®Dual puede soldarse con todos los procesos clásicos: ma- nual (SMAW), semiautomático bajo protección de gas (GMAW), automático bajo fundente (FCAW).

Las zonas soldadas deberán estar limpias, libres de grasa, agua, óxidos… Los electrodos y el fundente se secarán de acuerdo con las recomendaciones del proveedor.

Para las soldaduras sin precalentamiento, se utilizará un hilo de soldadura austenítico.

En nuestras pruebas de soldadura se han utilizado las siguientes condiciones de soldadura

Formación y mecanizado

aplicaciones

- Revestimientos para alimentadores vibratorios

- Revestimientos de tolvas

- Revestimientos de tolvas

- Revestimientos de cangilones para excavadora, pala, cargador, bulldozer,

- Cantos de corte,

- Tubos para dragado

- Revestimientos de cuchillas

- Piezas de desgaste para trituradoras primarias- Trituradoras secundarias

- Cribas

- Trommels

- Codos de tuberías

- Ciclones

- Deflectores

- Revestimientos para trituradoras (SAGMill)

- Herramientas de demolición

- Refuerzos… para diferentes tipos (de reciclaje)

- Tipos de cucharas

Pantallas

(condiciones de trabajo en caliente)

- planta de fabricación de hierro (alto horno)

- planta de sinterización

- planta de coque

- Ventiladores extragrandes condiciones de servicio extremas

(XXL), - plantas de cemento

- planta de incineración

(tecnología de tratamiento de residuos)